-제조공정 간소화… 목업 제작 대비 제작비용 및 기간 획기적 단축

|

최근 3차 산업혁명을 주도할 아이템으로 3D프 린터가 주목받고 있다. 문서를 인쇄하듯 사물을 입체적으로 복사하는 3D 프린터는 이미 1980년대말부터 생산현장에서 시제품 제작에 주로 이용돼 왔다. 최근 기술 발달로 플라스틱뿐 아니라 금속, 고무, 투명소재로까지 확대 적용하면서 수억 원대에 달했던 제품 가격이 수천만 원대로 하락했으며, 수백만 원대 보급형 제품까지 나오며 대중화를 앞당기고 있다.

-자동차부품 시제품 제작에 3D 프린터 활용

3D 프린터는 입체감있는 물체를 만들어내는 것으로, 기존 프린터에 깊이 혹은 높이를 의미하는 Z축을 생성해 종이가 아닌 공간에 사물을 인쇄한다. RP(Rapid Prototyping: 신속조형기술)라고 불리는 이 3D 프린팅기술은 3D CAD, CAM 데이터를 가공과정없이 플라스틱 액체나 파우더같은 원료를 적층해 3차원 입체 실물 제작이 가능하다. 기존 NC(Numerical Control: 수치제어기계)를 이용해 재료를 깎고 다듬는 것에 비해 제조공정을 획기적으로 줄일 수 있다. 이러한 장점 덕분에 3D 프린터가 제조업 패러다임을 바꿀 혁신적인 아이템으로 부상, 산업계 전반에 걸쳐 그 활용도가 높아지고 있다.

|

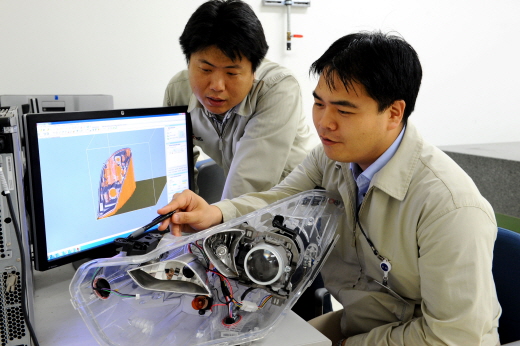

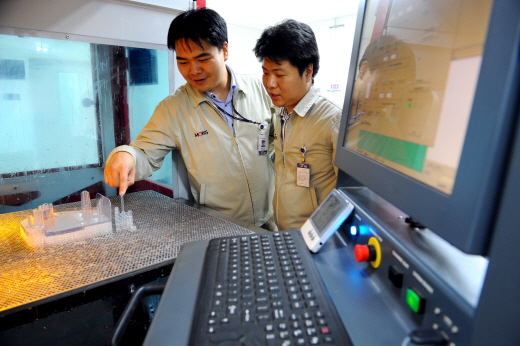

3D 프린팅은 부품 개발에도 적극 활용하고 있다. 경기도 용인시 마북동에 위치한 현대모비스연구소 전장연구동 2층 RP시작실, 큰 몸집의 기계가 좌우로 3대 놓여 있고, 그 옆으로 대시보드, 램프, 하이브리드 전기모터 모형이 있다. 이들 기계의 정체는 바로 3D프린터. 현대모비스는 지난 2002년 3D프린터를 처음 도입했다.

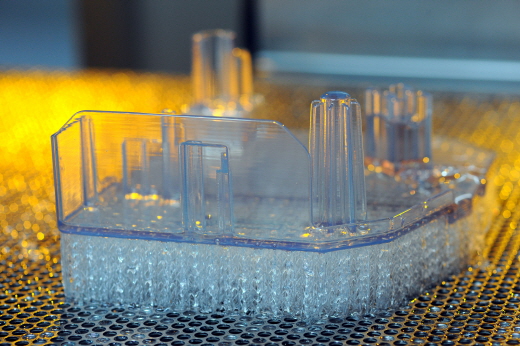

3D 프린터는 재료, 적층방식에 따라 다양한 기술유형이 존재한다. 현대모비스는 FDM 방식 2대, SLA 방식 1대를 보유중이다. FDM은 고체수지 재료를 녹여(한 층에 0.254mm) 쌓아 만드는 방식으로, 제작비용과 시간면에서 효율적인 반면 제작속도가 느리다. SLA는 광경화성 액상표면에 레이저를 쏴 고형화시켜 적층하는 방식으로 정밀한 모형 제작이 가능하다.

-제조공정 간소화로 보다 정밀한 설계 검증 가능

현대모비스는 주로 제품 프로토 단계에서 3D 프린터를 활용중이다. 연구소 각 현업에서 설계한 3D CAD 데이터를 시작개발팀으로 보내면, 이 곳에선 3D 프린터로 제작 가능한 지 검토한 후 시제품 개발에 들어간다.

이 회사 시작개발팀 한진희 대리는 "소프트웨어 개발을 제외한 연구소 거의 전 부문에서 3D 프린터를 통한 시제품 의뢰를 한다"며 "그 중에는 3D 프린터로 제작 불가한 것들도 있지만 일부 경우를 제외하고는 거의 전 부문에서 3D 프린터를 활용하고 있어 연간 가동률은 평균 100% 이상"이라고 설명했다.

|

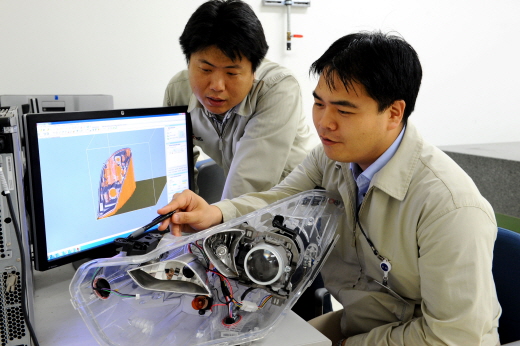

3D 프린팅의 활용은 비용면에서도 효과적이다. 디자인, 설계 변경 때마다 별도 금형을 제작해서 검증하면 단가 상승은 물론 개발기간 또한 길어지지만 3D 프린터를 활용하면 시제품 제작이 간단해져 신속한 설계검증 및 피드백이 가능해서다. 일반적으로 대시보드는 2주, 램프는 1주, 에어백은 3일이면 형상 구형품에 대한 모형 제작을 할 수 있다. 일례로 헤드 램프의 경우 3D프린터를 쓰면 목업 제작 가격 대비 30분의 1 수준으로 떨어진다. 제작기간 또한 금형 제작 시 보통 3개월, 목업은 1개월 정도 걸리지만 3D 프린터로는 1주일이면 충분하다.

이러한 편리성 때문에 3D 프린터 도입 후 설계검증 건수 및 단계가 증가했다. 제작기간이 짧고 저비용 제작이 가능해 기존에 생략하고 지나쳤던 부분까지 3D 프린터로 모형물을 만들어 작동 구현이나 디자인, 간섭 정도를 재차 확인하고 있다. 3D 프린터를 통해 더 체계적이고 정확한 검증이 가능해진 것이다.

-제작 가능한 크기 및 소재의 한계 극복

시작개발팀을 거쳐 모형화한 시제품은 대시보드에서 램프, 에어백, 오디오는 물론 검사지그에 이르기까지 활용범위도 다양하다. 평균적으로 대시보드를 비롯한 운전석모듈 부품 전체 제작 건수의 40%, 램프가 30%, 그 외 전장품 및 검사지그가 30%를 차지한다.

|

그러나 풀어야 할 과제도 있다. 현재 3D 프린터로 제작 가능한 모형물 크기는 한번에 1m 남짓이며, 소재 상의 한계도 있다. 또 조립성, 디자인, 간섭 정도 등은 확인할 수 있지만 감성 디자인이나 세부적인 기능 테스트는 대응에 한계가 있다. 헤드 램프의 경우 조립성, AFLS(Adaptive Front Lighting System) 작동성 등의 기능시험을 3D 프린터로 진행하지만 배광시험이나 감성 디자인 등은 목업을 거쳐 금형을 제작할 수 밖에 없어 완전대체는 불가능하다. 또 3D 프린터로 제작한 모형에 여타 다른 부품을 장착해 작동 여부를 확인할 수 있지만 구동은 불가능한 경우도 있다. 예를 들어 기어박스를 실제 구동할 경우 하중을 견디지 못해 현재로선 단순 작동검사만이 가능하다.

이렇듯 지금은 플라스틱 위주의 비교적 낮은 강도의 재료만 쓰고 있다. 물론 시중에는 물성을 개선한 재료나 금속 소재를 적용한 3D 프린터를 시판중이다. 현대모비스도 기존 기기 활용빈도 및 제작특성 등을 감안해 올해 도입 예정으로 신규 장비를 검토하고 있다. 이와 함께 향후 3D 프린터 활용범위를 더욱 넓혀 설계 검증 시스템을 한 단계 업그레이드시킨다는 계획이다. 이를 통해 상상 이상의 기술 구현을 이룰 수 있을 것으로 기대하고 있다.

권용주 기자 soo4195@autotimes.co.kr

▶ 르노삼성차, "올해 내수 8만 대 가능하다"

▶ 현대모비스, '주니어공학교실' 중국에도 제공

▶ [인터뷰]캐딜락 CTS 디자이너 김흥수를 만나다

▶ 폭스바겐이 효율 캠페인을 벌이는 이유는?�