용접은 선박의 품질을 좌우하는 핵심 작업으로 꼽힌다. 거친 바다를 20~30년 달려야 하는 만큼 어디 하나 빈틈이 있으면 큰 사고로 이어질 우려가 있어서다. “용접은 배 만드는 일의 시작이자 끝”이란 말이 생긴 이유다. 하지만 요즘 숙련 용접공을 구하는 건 쉬운 일이 아니다. 고되고 위험할 뿐 아니라 단순·반복 업무라 젊은 지원자가 드물다.

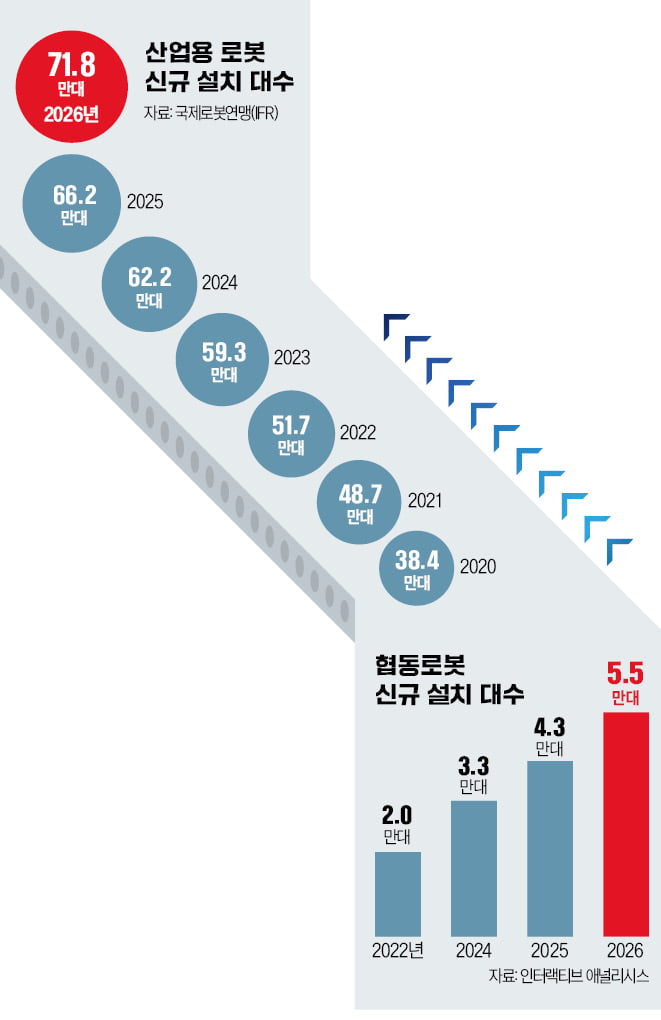

최근 찾은 전남 영암 HD현대삼호는 이런 풀기 힘든 숙제의 해법을 찾았다. 로봇이다. 반듯한 철판을 이어 붙이는 ‘평(平)블록’은 물론 휜 철판을 하나로 만드는 ‘곡(曲)블록’ 용접도 최근 세계 최초로 로봇에 맡기기 시작했다. 업계에선 용접공 인력난이 심화하는 상황에서 로봇 용접이 조선업을 넘어 산업계 전반으로 확산할 가능성이 높아졌다는 전망을 내놓고 있다.

휜 철판도 이어 붙인다

이날 HD현대삼호 조선소의 실내 작업현장에 투입된 로봇팔은 레인보우로보틱스 제품이다. 끝에 용접기를 장착한 로봇팔은 쉴 새 없이 불꽃을 튀기며 두 개의 철판을 하나로 이어 붙였다. 사람은 몇 걸음 뒤에 서서 자신이 맡은 두 개의 로봇팔이 용접을 끝내면 다음에 작업할 철판을 지정해주는 일만 했다.곡블록은 최고 난도 용접으로 꼽힌다. 휜 정도 등에 따라 쉽게 변형될 수 있는 까닭에 ‘특급 용접인력’만 투입된다. 통상 액화천연가스(LNG) 운반선은 195개 블록을 이어 붙여 만드는데, 이 중 75개가 곡블록이다. HD현대삼호는 곡블록 가운데 로봇 팔의 각도가 나오지 않는 철판 양쪽 끝 20㎜는 여전히 사람 손을 빌리지만 연말까지 해법을 찾기로 했다. 류상훈 HD현대삼호 자동화혁신센터 상무는 “곡블록을 완전히 정복하면 현재 50% 수준인 실내 작업의 자동화율이 70%로 뛸 것”이라며 “실외 작업에서도 로봇 투입을 늘릴 계획”이라고 말했다.

HD현대삼호가 평블록 작업에 용접 로봇을 투입한 건 지난해 8월부터다. 로봇이 두 개의 철판을 붙이는 데 걸리는 시간은 15분. 사람(13분)보다 조금 더 걸리지만, 대신 로봇은 쉬지 않는다. 로봇이 하루에 이어 붙이는 철판은 최대 50개로 사람(25개)의 두 배다.

용접 품질도 로봇이 한 수 위다. 사람은 작업시간이 길어질수록 집중도가 떨어지고, 용접기 무게로 팔이 흔들리곤 한다. 이렇게 되면 그라인더로 잘못한 부위를 갈아내고 새로 작업해야 한다. 덥거나 추울 때 작업효율이 급격하게 떨어지는 것도 문제다. 로봇은 이럴 일이 없다. 정관식 판넬조립부 팀장은 “20년차 용접 장인도 이기기 힘들다”고 했다.

中 조선사도 로봇·자동화 속

HD현대삼호는 현재 유니버설로봇, 레인보우로보틱스 등의 협동로봇 40여 대를 쓰고 있다. 내년까지 최대 100대를 추가 도입할 계획이다. 자동화혁신센터를 세운 지 3년여 만에 로봇을 생산 현장의 주인공으로 끌어올린 것이다. 이준혁 기획·혁신부문장(상무)은 “로봇 수리도 내재화한 상태”라며 “전체 블록의 30%가량을 납품하는 협력업체도 로봇을 도입하도록 도울 계획”이라고 말했다.HD현대삼호가 로봇에 올인한 데는 다 이유가 있다. 일할 사람이 없어서다. 국내 조선소에서 일하는 사람은 2022년 9만6254명으로, 2014년(20만3441명)의 절반도 안 된다. 외국인 근로자에게 용접처럼 노하우나 손기술이 필요한 업무를 맡기기는 쉽지 않다. 류 상무는 “용접 교육을 받은 외국인 중 상당수는 시급을 더 쳐주는 곳으로 바로 옮긴다”고 말했다.

삼성중공업과 한화오션도 같은 이유로 로봇팔과 캐리지(기계화 설비) 도입을 확대하고 있다. 삼성중공업은 최성안 부회장 주도로 레이저 용접 로봇을 개발한 데 이어 블록 내부 용접에도 로봇팔을 투입했다.

영암=김형규 기자 khk@hankyung.com